通过式高压喷淋清洗机印制板上残留物的形成原因和解决的方法。

印刷电路板组装在使用清洗机清洗后,部分 PCBA 留有许多白色残渣,这些残渣由许多的化学物质反应而成。免清洗助焊剂、免清洗锡膏、电路板上的残留环氧树脂和其他树脂、元器件的材料和其他一些污染物都对这些复杂的化学反应有所贡献。

关键词:清洗剂浓度变化 水基清洗剂、 白色粉末、清洗机、清洗

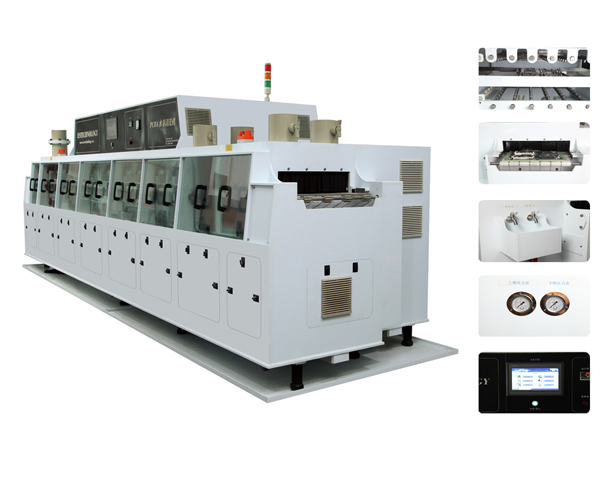

随着产品产量的提升,以及对可靠性要求的提高,引入了喷淋式清洗机,减少手工清洗,提升对印制板的清洗效率。在使用初期,在清洗器件少、密集程度不高的 PCBA(印制电路板经过 SMT 上件,再经过 DIP 插件的整个过程,简称 PCBA)时,喷淋式水清洗机表现优秀,高效率地完成了清洗任务;但当清洗 SMT 器件密集程度较高的 PCBA 时,器件引脚,特别是 IC 引脚间出现了白色粉末状的物质,如图 1 所示。这些白色粉末不仅影响产品外观,同时白色粉末外观表现为疏松的物质,极易吸收空气当中的潮气和各种腐蚀性气体,特别在沿海一带高盐雾的地区,有可能对电路板长期工作的可靠性造成严重影响。而且,未去除的白色残渣将影响后期涂敷如三防漆的附着力,影响三防漆的防护效果和长期使用寿命。因此,在清洗机清洗后仍需要人工使用防静电刷对白色粉末进行清洁,不仅未提升PCBA 的清洗效率,反而增加生产的工作量。

白色粉末形成的机理

图1、清洗后引脚出现白色粉末状物质

1.1 采用酒精溶剂手工清洗 PCBA

在未采用水基型溶剂与清洗机搭配的方式清洗 PCBA 之前,一直采用酒精溶剂手工清洗 PCBA。为验证白色粉末的形成原因及机理,进行以下试验。

将 PCBA 浸泡在酒精溶剂中 30 min,再使用防静电刷进行清洁。此次试验在 PCBA 浸泡后未马上使用防静电刷进行清洁,而是直接晾干。发现浸泡后的 PCBA,在直插器件和 SMD 器件引脚均出现了白色粉末。说明白色粉末的形成与清洗方式、清洗剂的更换无关。为验证白色粉末的成分,将白色粉末委外进行红外光谱分析,发现白色粉末的主要成分为松香。验证了白色粉末为锡膏焊接、锡丝焊接后助焊剂残留物。

1.2 白色粉末的形成原因

SMT 生产所使用的锡膏为免清洗锡膏,THT 焊接所使用的焊锡丝为免清洗焊锡丝,而使用的助焊剂 RF800 为松香型免清洗助焊剂。以上材料中所包含的助焊剂均含有松香。

因白色粉末多出现在 IC(贴装芯片)引脚间,下面详细介绍一下回流焊焊接过程。

SMT 是 SMD 器件(表面贴装器件)安装在印制电路板的表面,通过回流焊的方式加以焊接组装的电路装连技术。回流焊焊接包括 4 个部分:预热区、恒温区(活性区)、回流区、冷却区。恒温区有两个作用,其中之一就是焊锡膏中的助焊剂开始发生活性反应,清除焊接表面的氧化物和杂质,增加焊件表面润湿性能及表面能,使熔化的焊锡能够很好地润湿焊件表面。在回流区时助焊剂附着在焊接表面,促进焊锡润湿过程和防止焊接表面的再氧化。在完成回流焊接后,助焊剂以固化的松香的形式黏附在焊接表面,呈半透明的绝缘物质 。因SOP、QFP 等 IC 器件引脚间距远远小于一般的SMD 器件,在回流焊接过程中助焊剂延伸的面积较少,导致引脚间的助焊剂残留较一般的 SMD 器件多,且清洗空间较小,所以清洗难度远大于一般SMD 器件。在器件焊接后,原有一层透明的胶膜将助焊剂等残渣紧紧包裹,但清洗破坏了这层透明物质,使得暴露的残渣以难溶的白色粉末的形式表现出来。为避免白色粉末的产生,或者不做任何清洗,或者做彻底清洗,白色粉末的发生是由不完全清洗造成的。

水清洗的 5 个要素:水、清洗剂、时间、温度、机械力。清洗机与水(去离子水)为固定因素,可调整因素仅有清洗剂、时间、温度。清洗机设定的参数有:清洗温度、清洗时间、漂洗温度、漂洗时间。

综合水清洗工艺及清洗机参数,设计试验的参数有:清洗剂、清洗温度、清洗时间、漂洗温度、漂洗时间。

2 试验设计方案及结果

此次试验设计,采用 DOE 的全因子试验方法。全因子试验方法是将每一个因素的不同水平组合做同样数目的试验。

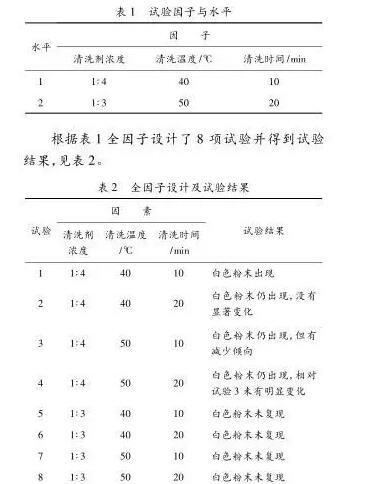

根据清洗剂清洗 PCBA 的原理,漂洗是对清洗后残留在 PCBA 表面的清洗溶剂进行清除,漂洗对白色粉末产生的贡献不大,此次试验因素中不考虑,作为噪音处理。设计试验的因子数为清洗剂浓度、清洗温度、清洗时间 3 个因子。每个因子选择两个水平,试验数为 23,即 8 个试验。试验因子与水平见表 1。根据清洗剂的活性特点,在 40 ~ 50℃活性较高,故试验中设定清洗温度最高不超过 50℃。试验 PCBA均为出现白色粉末的同款 PCBA。

3

通过式高压喷淋清洗机PCBA清洗试验结果与讨论

假定白色粉末出现结果为 0,未出现结果为 1。清洗剂浓度为 A 因子,清洗温度为 B 因子,清洗时间为 C 因子。各因子低水平为 -1,高水平为 +1,则试验结果见表

3。计算各因子的平均值。

- 平均 A(-) = (0 +0 +0 +0) /4=0

- 平均 A( + ) = (1 +1 +1 +1) /4=1

- 平均 B(-) = (0 +0 +1 +1) /4=0.5

- 平均 B( + ) = (1 +1 +1 +1) /4=0.5

- 平均 C(-) = (0 +1 +0 +1) /4=0.5

- 平均 C( + ) = (0 +1 +0 +1) /4=0.5

将各因素高水平下的平均值和低水平下的平均值相减,即得各因素对平均值的影响,

计算如下:

A 因素的影响 = (平均 A + ) - (平均 A-)=1

B 因素的影响 = (平均 B + ) - (平均 B-)=0

C 因素的影响 = (平均 C + ) - (平均 C-)=0

如果各因素的高水平与低水平平均值的差为0,则此因素对输出变量的均值无影响,否则说明其对输出变量的均值有影响。

从以上试验数据分析可知,清洗剂浓度为白色粉末产生的关键因子。

3.1 通过式高压喷淋清洗机清洗剂浓度变化的验证

清洗机在设定之初,为提升清洗剂的利用率,清洗机被设定为清洗剂全循环使用模式,所以清洗剂在刚完成溶液配比时,浓度满足 1∶ 3,随着清洗剂的使用,清洗剂浓度在下降,对刚配比完的溶液及第一次出现白色粉末的溶液进行浓度的测试。

将清洗剂浓度配比调整到 1∶ 3,对 PCBA 进行清洗,测试清洗剂浓度为 23% ~ 24%。而刚出现白色粉末的溶液中清洗剂的浓度为 16% ~ 18%。再次验证清洗剂与去离子水的配比浓度为 PCBA清洗后产生白色粉末的主因。

3. 2 实物验证

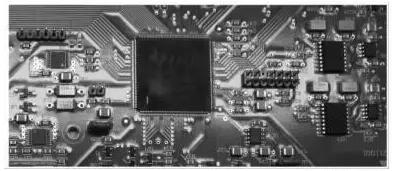

使用配比为1:3 的溶液、清洗温度50℃以及合适的清洗时间,清洗更加复杂的 PCBA 时(元件布局更加密集,元器件引脚间距仅 0.5mm),也未再出现白色粉末。如图 2 所示。

4.通过式高压喷淋清洗机PCBA清洗后白色粉末的形成原因及解决方案结语

在清洗不同助焊剂残留物时,清洗剂浓度、清洗时间、清洗温度 3 个因子是影响 PCBA 清洗的主要因子,如更换助焊剂或锡膏种类时,可对该 3 个因子进行试验设计,通过试验设计确定最优清洗参数。